个人成就

- 发布了54篇内容

- 获得了5次赞同

- 获得了27次收藏

个人简介

擅长领域

暂时没有设置哦~

-

直流有刷电机驱动项目需求分析

一、 项目名称:《直流电机驱动器设计》

二、 项目需求分析

我们想设计一款直流有刷电机驱动器,那么在设计驱动器之前,我们需要明确驱动器的控制对象,知道控制对象的参数,这样才能设计出一款适合控制对象、稳定、鲁棒性强的驱动器。所以,下面我们需要先来介绍下项目的控制对象。

控制对象信息:

电机型号:140有刷电机

电压范围:1.5V-6V

电流:500mA

转速:14000转/分,有正负5%的误差

电机重量:16g

电机内阻(实测):1.2欧姆

如下图一为电机实物展示图。

图一:140直流有刷电机

明确了控制对象的参数之后,接下来就需要根据这些参数来设计属于这款电机的驱动器了。那么,我们可以根据电机的电压参数,确定出Vbus电压,因为电压的范围是1.5V至6V,而一般5V比较常用,所以我们决定选5V作为Vbus电压。

电压确定好之后,我们需要根据要实现的控制功能来选择相应的控制方案。或者说,我们要使用单片机控制的话,需要根据功能来对单片机选型。

所以,接下来先对我们要实现的控制功能进行说明(注意:如果项目是别人或者别的公司的话,控制功能需要由项目提供者给出)。这里我们就自己定一个需要实现的功能来实现驱动器的设计了。

下面将控制功能罗列如下:

1.实现电机正反转调速控制。

2.LED灯状态显示。

3.电压采集。

4.电压保护。

那么,要实现电机正反转调速控制的话,正反转的实现,就需要用到H桥了,调速的话,就要使用到PWM波了。那么,也就是说,至少需要选型的这款单片机至少能够输出2路PWM信号,其它两路的话可以使用电平控制。这样的话,我们可以选择H桥的上桥用电平来控制,只需要两个普通的IO口即可实现。H桥的下桥用PWM控制来实现电机调速的功能,所以下桥的驱动信号使用PWM即可。

然后LED显示的话,使用一个普通的IO口就可以实现。

要实现电压保护的话,需要用到ADC模块了,需要一个模拟IO口。PWM占空比的调节可以通过一个电位器来实现,电位器的电压采集也需要ADC模块,同样需要一个模拟IO口。

然后需要考虑程序的下载,我们可以找一款SWD协议的单片机,这样只需要两个专用的下载引脚加上电源VDD和地VSS即可实现程序的下载。

那么,单片机要供电的话,至少需要2个引脚,一个VDD和一个VSS。电源电压可以选择3.3V供电。

外部复位,需要一个专用的复位引脚。

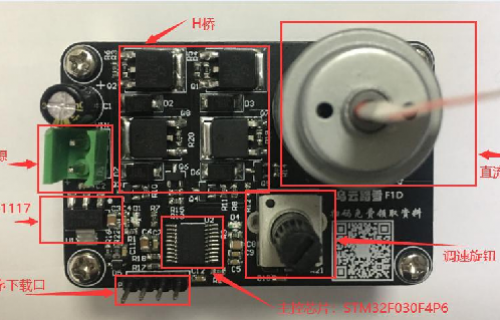

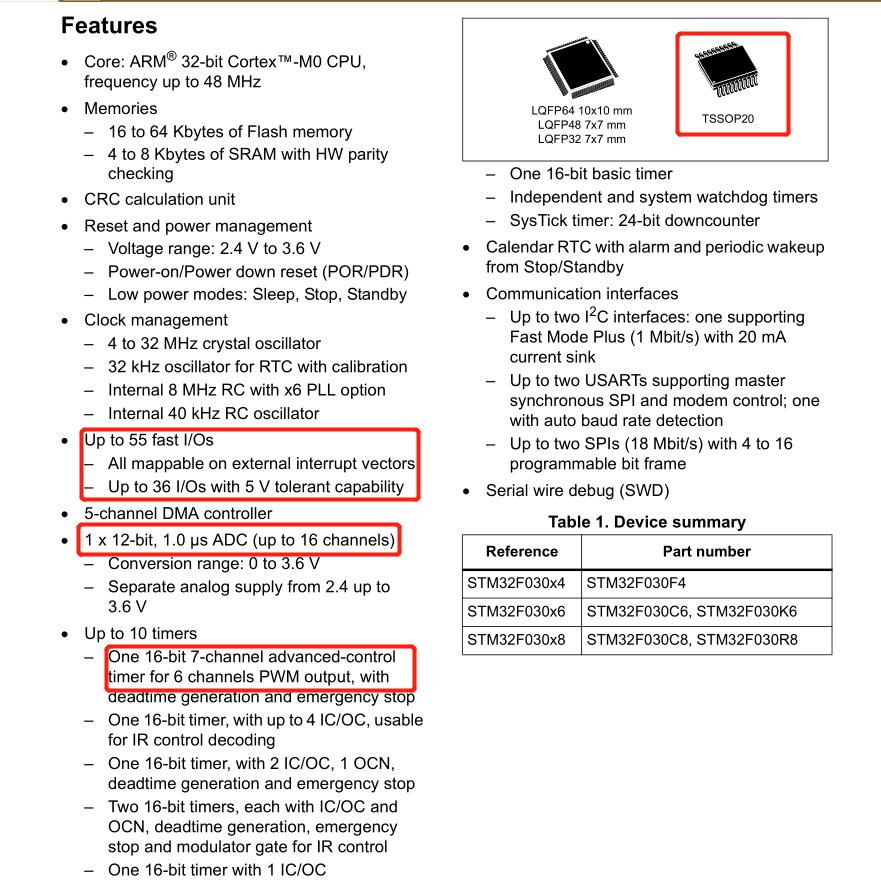

综上分析,我们可以选用一款20pin引脚的单片机,那么这里我们可以选用一款ST的单片机,如STM32030F4P6这个型号。这款单片机的引脚封装如下图二所示:

图二:STM32F030F4P6封装和引脚示意图

这款单片机的功能描述如下图三所示:

从图中红色方框描述,我们需要实现的功能都可以实现。

图三:STM32F030F4P6单片机功能描述

电机正反转控制实现方案:

我们前面分析了,要实现电机的正反转控制的话,需要使用H桥,那么就需要考虑到H桥的元器件选择了。H桥的元器件选择需要根据负载电机的参数进行选取,前面我们介绍电机的参数的时候,知道了电机给定的额定电流是500mA,但是经过我们实际上电测试,电机带载时,最大可达到1A以上的电流。所以H桥选型需要考虑过电流能力。

所以,基于以上分析,我们可以选择H桥使用上管P型三极管,下管N型三极管的方式,那么考虑到过电流能力,所以这里的P管可以选择B772,封装可以选用DPARK封装的,N管可以选择P管的对应型号,D882,封装同样也可以选用DPARK的。这样就选定了H桥的功率器件了。

电压保护功能实现:

通过前面的分析,要实现电压采样的话,需要设计一个电压采样电路。将采集到的电压作为一个模拟信号送到单片机的引脚,单片机就根据AD转换完成的结果判断是否出现过压和欠压信号,当出现过压或欠压时,可以控制PWM不输出,实现电机的停止转动,达到系统保护的目的。

过压保护的电压,可以根据Vbus电压来确定,我们前面确定了Vbus电压为5V,那么过压的电压可以选择6V,欠压的值,需要考虑LDO最小的压差,单片机的供电电压是3.3V,欠压电压的确定需要确保单片机能正常检测电压信号,LDO我们可以选用AMS1117-3.3这个型号,它的最小压差是1.2V-1.4V,那么欠压值最小需要定为5-1.2(1.4) = 4.8V(4.6V)。这样就可以把欠压的值确定下来了。

综上就是《直流电机驱动器设计》这个项目的需求分析了。接下来就需要根据这个需求来设计方案的原理图和PCB。

关于原理图和PCB的设计,在下面的文章中再给大家介绍。

最后,先给大家展示下项目最终的实物图:

本篇文章就给大家分享到这里,我们下次再见,谢谢大家!

-

直流电机驱动PCB设计注意事项讲解

一、 项目名称:《直流电机驱动器设计》

二、 直流有刷电机驱动PCB设计注意事项讲解

大家好,经过前面文章的分享,原理图我们已经全部设计完毕了,接下来需要绘制PCB了,那么在绘制PCB之前,我们需要给原理图中各个元器件都添加上对应的封装,这样就可以将带有电气属性的各个元器件导入到绘制PCB的界面中了。

图1:项目原理图

我们将上图中的所有元器件都导入到PCB绘制文件中,可以看到下图所示的样子:

图2:网表导入

导入之后,就需要对元器件布局,再按照设置的规则进行布线,当布线全部完成之后,可以进行PCB的覆铜,覆铜结束之后可以添加泪滴,最后DRC检查下是否有违背电气规则的地方,整个PCB就绘制完毕了。

PCB绘制完毕之后,需要发给PCB加工厂家进行PCB板的制作,接下来是焊接、调试、测试等流程,直到整个项目功能完成。

那么,关于PCB绘制部分,就有如下流程可供大家参考:

① 网表导入

② 板框设置

③ 电气规则设置

④ 元器件布局

⑤ 布线

⑥ 覆铜

⑦ DRC规则检查

⑧ Gerber文件生成

⑨ 发板

那么,在以上9个部分的内容中,其实④⑤⑥这三部分是比较重要的,尤其是第④部分元器件布局,我们说好的布局能让后面的走线变得比较顺畅,能让整个PCB绘制变得事半功倍,所以布局在整个PCB绘制中是占了很高的比重的。

接下来我们就来谈谈布局的注意事项:

第一:输入和输出要分开。也就是说我们在布局的时候,要划分好输入和输出,在元器件摆放的时候,输入部分和输出部分的器件应该分开摆放,不要放在一个方向。比如说输入放在左边,那么输出可以放在右边,输入放在上边,输出可以放在下边,遵循这样的原则来进行布局。

图3:输入输出布局方向示意图

第二:高压和低压要分开。板子上的高压和低压需要进行分隔,不能混在一起,比如说当项目中的母线电压是310V的时候,然后单片机部分是3.3V,如果这两个电源不分开的话,那么就很容易出问题,导致单片机损坏。

图4:高压和低压划分示意图

第三:功率和信号要分开。就是功率部分和信号部分要分开,不要混在一起,如果混在一起的话,就会导致功率部分可能会将信号部分干扰,这样会导致控制逻辑出现混乱。

第四:需要考虑回路,回路尽量越短越好。这个布局原则需要结合原理图考虑,在摆放元器件的时候就要反复斟酌,回路是怎么走的?怎么摆放才能使回路路径是最短的?但是这个原则有时候往往又是比较难做到的,因为有时候回路虽然是最短的,但是走线又不好走了,所以只能是确保回路尽量最短。就好比我们电机驱动的功率部分,因为有功率管的开关,而开关的频率一般在几十KHz,如果回路的面积大的话,回路上可能会产生很多寄生参数,导致振荡的发生,也可一定程度上抑制EMI的产生。

以上就是布局的注意事项,大家在布局的时候需要遵循这几点来考虑。

接下来我们来看下走线的注意事项。

第一:走线尽量走钝角。大家要知道走线是流过电流的,那么电流大家可以跟河流的水流联系起来,如果水流正常情况下流动很顺畅,这时候突然来了一个大拐角,此时水流会在急弯处发生方向突变,这样的话就会引起振荡了,在拐角处就很容易溅起水花。同样的电流也一样,如果出现了锐角走线,那么也会有类似的效果。

图5:锐角走线示意图

第二:尽量少用过孔。其实我们在走线的时候,要尽量追求顺畅的,毕竟过孔他就是一个结点,一个结点的阻抗与走线的阻抗是不一样的,可能还存在更大的寄生参数,如果可以不用过孔,就不用了。

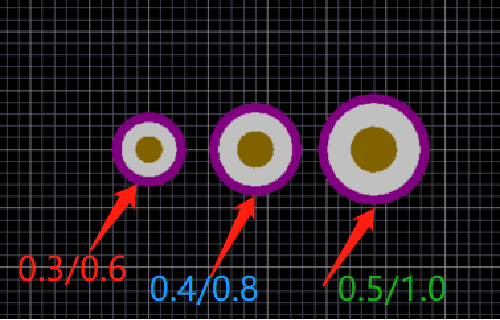

第三:过孔大小要统一。0.3/0.6 0.4/0.8 0.5/1.0 这种过孔比较常见,厂家在生产 PCB 的时候,如果你的过孔的型号越多啊,那么制作的时间肯定是越长的,我们尽量做到统一,如果过孔一个钻头钻到底,那么时间也节约了,板子也好看了,另外,过孔的大小啊,尽量是 0.3,0.4 类似于这样的大小。不要什么 0.31 0.32 这样的,板厂都没有这样的钻头,引来不必要的麻烦。

图6:过孔型号示意图

第四:走线尽量要顺畅美观。越顺越好,比如我们画一天时间也可以画,画一星期也是画,但是顺畅度和美观度肯定是不一样的,首先顺畅度是排首要,然后就是美观度,电流其实真的类比于水流,越顺越好,至于美观的画不用我说,都知道,在一家公司工作我们必须注意自己的个人品牌,不要被人说,谁谁画的板子,就是丑死了。

第五:尽量使用贴片封装。这个的话就是板子美观,然后板子加工成本更低,省钱。在 N 年前,大家都尽量用插件的,后来随着贴片机的普及,贴片价格的便宜,人工成本的上涨,都从插件往贴片过渡了,现在的人工成本很高的。

第六:线径大小要统一。比如说信号线,我们尽量都设置为一个规格,例如都设置为0.3mm。另外走大电流的线,不要突然变大或者突然变小。这样突变的话,就好比流水的渠道忽大忽小,就很容易水流的涟漪,对电流的话就是振荡,这样对EMI是很不好的。

图7:线径突变

第七:元器件的方向尽量要一致。打个比方啊,电解电容不是分正负极吗?如果朝向乱七八糟,各个方向都有,对于工人来说,当然是尽量插对啊,但是方向很乱各个方向都有的话,是不是有时候一不小心插错方向的可能性更大呢?另外一个方面就是,生产的时候,波峰焊的问题。

图8:元件朝向示意图

例如上图,我们推荐使用上图中的上面的摆放方式,这样生产出来的产品会更好。

最后,我们再说下地线,我们说地线其实是有分类的,并不能所有的地都铺成一个整体的平面,而是需要根据功率的不同进行划分。例如我们可以划分为总地和分地。总地的话,就是输入大电解电容的地,而其它芯片的地就是分地。其它分地之间的连接需要做好划分,最后再跟总地进行连接。

图9:地的连接示意图

大家看上图,H桥功率部分的地和下面单片机的地并没有全部铺在一块,而是在输入电解电容处进行了连接,这样呢功率部分电流即使较大,它并不会影响单片机部分,因为电容是一个储能元件,即使功率部分出现一点波动,经过电容之后也不会对后级造成影响。 就好比一个大的水库,我们往里面扔一个石子,几乎不会对水位造成什么影响,这里也是一个道理。

然后,大家还要注意,在走地线的时候不要出现环路。

好了,那么关于该项目的PCB设计注意事项就给大家分享到这里啊,关于更多详细的内容,大家可以观看我们F1D部分的系列视频,最后给大家贴一下这个项目的最终PCB和3D效果图。

图10:F1D PCB示意图

图11:F1D 3D示意图

好了,那么本次文章的分享就给大家分享到这里啊,感谢大家的观看,我们下次再见,谢谢大家!

-

直流电机驱动原理图设计一

一、 项目名称:《直流电机驱动器设计》

二、 原理图设计第一部分

大家好,今天我们开始对直流电机驱动器项目进行原理图的设计,我们按照上次给大家分享的项目需求分析来着手,根据功能划分来设计各自对应的电路模块。

我们先来回顾一下这个控制器要实现的功能:

1.电压采集。

2.电压保护。

3.LED灯状态显示。

4.实现电机正反转调速控制。

大家看到上面要实现的4个功能,这些功能的实现都需要提供电源。所以我们需要设计一个电源模块,这个模块可以给单片机进行供电、给电机进行供电。

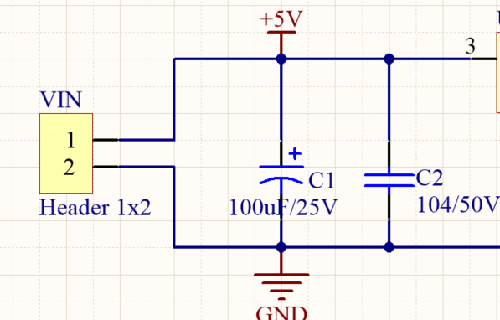

那么通过上次的分享,我们已经确定了Vbus电压为5V,所以整个电源模块的输入电压我们就可以定为5V,这样只需要通过一个线性电源就可以得到单片机的供电电压。

5V的输入,我们可以使用一个3.96mm间距的2pin的接线端子输入,那么为了给后级提供能量,一般我们在电源输入处会加一个大的电容,这个大电容的选型主要考虑容值和耐压,关于容值一般我们可以通过经验法来选择,可以通过示波器观察纹波来进行电容容值的调整,调整的依据为:若纹波大,则加大电容的容值,若纹波小则可以减小电容的容值。具体调整到项目要求的纹波范围内即可。当然电容容值大肯定纹波小,能满足要求,但是可能价格就会偏贵,所以需要合理的选择电容的容值,当然有时候也需要考虑库存、通用品,如果自己公司库存有合适的电容也可以直接拿来用,或者有些电容容值可能偏大,但是属于通用品,这样价格也会便宜些,所以电容的选取不是一成不变的,大家心里要清楚。

关于耐压的选取,一般可以考虑电源结点处电压的1.5倍-2倍之间,同样耐压的选取也需要结合上面提到的库存和通用品考虑,在这两个条件不满足的前提下,再使用我们讲的选取方法进行选择。

然后大电容旁边一般都会并联一个容值为104的瓷片电容,用于滤除高频干扰,这样就可以得到对应的电路图了。

接下来,需要选择一个线性电源,把5V降到3.3V给单片机进行供电,这个线性电源芯片可以选用常用的AMS1117-3.3V,同样输出的3.3V后面带有负载,所以3.3V也需要增加一个大的储能电容和小的瓷片电容。

然后我们可以加一个电源指示灯,用于电源供电指示。最终的电源模块的电路图如下图所示:

这样电源模块对应的电路就设计好了。然后需要用单片机来实现相关功能的控制,所以就需要设计单片机最小系统模块了。根据上次我们选用单片机型号STM32030F4P6,则可以设计出如下图所示的最小系统:

大家看上面的图,对于单片机的供电,我们一般都会采用一个大电容和一个小电容,同样大电容作为储能电容,小电容作为滤波电容,大电容的选型一般容值在10uF即可,当然有的单片机会在手册中给出具体的电容容值参数,我们也可以参考手册进行选取。

然后,单片机的复位引脚的话,我们外面只接了一个104电容,那么,我们说上电外部复位的话,需要复位引脚为低,这样的接法能否保证单片机上电复位引脚为低呢?那么,为了了解这个问题,我们就要查看单片机的数据手册了。

大家可以看到上图中有一个Rpu上拉电阻,这样当单片机上电时会从VDD出发经过电路Rpu对外面的0.1uF电容进行充电,那么0.1uF电容充电时,等效

于短路,所以此时复位引脚就变为低电平了,此时单片机就实现了外部复位,随着电容充电的进行,电容充满之后,复位引脚就是高电平,此时就完成了整个外部复位过程。

所以,综上分析,我们原理图中的104电容是可以实现外部复位功能的。

然后,我们再来看图中的BOOT0引脚,这个引脚可以配置单片机初始上电时启动的方式,一般我们都是默认从Flash启动,所以这个引脚我们下拉到低电平即可。

关于BOOT的配置方式及启动方式,可以参照上图。

那么以上就是单片机最小系统模块的设计讲解,接下来我们要实现LED灯的控制,所以需要使用一个单片机的IO口来控制LED灯,对应的电路如下图所示:

接下来,要实现电机调速的话,我们在讲项目需求分析的时候讲过可以通过电位器的方式调整,电位器的话属于模拟量,所以我们需要将电位器接到单片机的AD引脚,具体电路如下图所示:

图中的102电容是一个滤波电容,这样可以滤波一些高频干扰。

然后,我们需要对电压进行采集,用于电压保护,而Vbus电压是5V,我们单片机的供电电压是3.3V,所以我们需要对Vbus电压进行分压,分压的话,可以选用两个电阻来实现。

那么具体分压的电压选多少合适呢?这里需要给大家强调一下,一般将分压电压设在单片机的供电电压的一半为宜,那么如果电压小了会有什么影响呢?如果电压小了可能会导致分辨率不够。

如果电压过大呢?是不是当电压波动的时候,分压的电压会超过单片机的供电电压啊?这样是不是可能损坏单片机啊?因此电压选择在中间位置是最佳方式。这样就可以得到下图所示的电压采样电路。

然后,我们再来说下图中D5二极管的作用,它是用来保护单片机引脚使用的,怎么实现这个保护功能呢?

我们来看下,图中D5的负极接了3.3V,那么我们说一个二极管的导通是不是当正极大于负极0.7V(假设二极管导通电压为0.7V)时,二极管就导通了,这样二极管两端是不是就是0.7V的压降,这样负极是3.3V的话,那么正极最大就是3.3V+0.7V = 4V,那么4V的话,一般3.3V的单片机是可以承受的,所以这样就实现了单片机引脚的保护功能。

然后,C11电容的作用也是滤除高频干扰。以上就是电压采样模块的分析。

接下来,使用单片机的话,我们需要将我们编写好的程序下载到单片机中,所以需要有对应的下载电路。下载和仿真这款单片机使用的是SWD协议,所以我们只需要按照协议将接口引出即可,对应的电路如下图所示:

图中增加的电阻是为了破坏振荡条件,让仿真和下载更加稳定。

那么根据我们罗列的项目功能,还有H桥电机控制模块电路还没有设计,这部分的设计在下次文章中再给大家进行详细分析,最后给大家先贴下本项目的最终原理图,供大家学习参考。

本篇文章就给大家分享到这里,我们下次再见,谢谢大家!

-

直流电机驱动原理图设计二

一、 项目名称:《直流电机驱动器设计》

二、 原理图设计第二部分

大家好,上次的电路设计中还有实现直流电机正反转的电路没有完成,今天我们一起来完善下这部分电路。

首先,根据我们之前的项目需求分析,从电机的参数情况,我们选择了B772(PNP型功率三极管)和D882(NPN型功率三极管),基于这两种三极管型号,搭建H桥模块电路。

在H桥模块电路中,上桥使用B772,下桥采用D882,组成的H桥示意图如下图所示:

那么,这个H桥的工作原理是什么样呢?我们可以一起来分析一下。首先,我们假设图中的电机绕组中的电流由电机的1脚流向2脚,电流流向如下图所示:

那么电机绕组中流过的电流是从哪里来的呢?也就是我们要考虑此时的源是谁?源是不是图中的+5V电压源啊?源有了,需要确定回路,回路是不是要从源的正极出发,回到源的负极啊?然后图中示意的电流回路要形成,图中的Q1和Q8两个三极管就需要导通了,这样才能形成完整的电流回路。

为了更好的描述此时的电流回路,我们+5V源使用一个Vbus电容来表示,此时电流的回路我们可以表示如下:

好了,这个电流回路是没问题的,我们说我们的驱动板支持正反转控制,那么在切换方向前,需要将之前开通的三极管给关闭,状态如下图所示:

这个时候我们来看啊,上一个状态时对电机绕组进行充电了,如果我们把H桥中的四个管子都关闭,那么电机绕组中的没有地方流动了,也就是说此时能量没有泄放回路了,假设我们把电机绕组看成电感的话,那么此时也就是电感断路了,是不是会对开关三极管造成损伤啊?

因此在我们的这个电路中就需要增加当所有管子都关闭时的绕组续流回路,增加续流回路的话,我们可以在功率三极管的CE之间并联二极管即可,如下图所示:

然后,此时我们再来分析续流回路,绕组续流时,所有管子都关闭了,但是绕组的电流方向不变,此时的源我们需要搞清楚,源应该变成了电机绕组,然后从电机的2脚出发,然后回到电机的1脚,此时的续流回路如下图所示:

这样电机绕组的续流回路就建立起来了,接下来就可以开通管子Q2和Q7了来让电机往另一个方向进行转动了。那么关于另一个方向的分析,这里就不再赘述了,跟我们上面分析的方法一致,大家可以自行分析。

上面是给大家讲解了下H桥控制的原理,对于H桥中的三极管要进行导通,我们就需要给四个管子分别设计相应的驱动电路了。

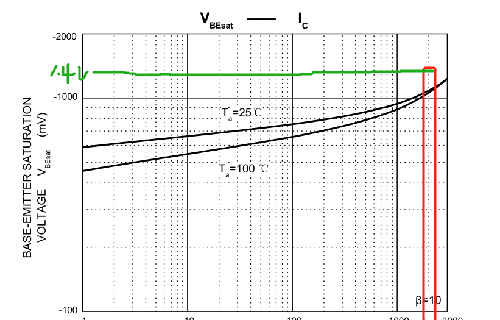

因为我们是使用单片机控制,控制的方式为上桥电平控制,下桥PWM控制,而对于B772和D882三极管,当它们的CE需要比较大的电流时,例如2A的电流,则相应的IB驱动电流也需要增大,具体是多大呢?我们可以查看下B772和D882的数据手册:

大家可以看到,上图为VCE和IC的关系,从图中,我们也可以看出当IB比较小时,IC的电流也相应的小,如果IC要能达到2A,那么则需要的IB驱动电流就需要10mA以上。

而我们单片机的话,IO引脚的驱动能力是很小的,不能够直接使用单片机引脚来驱动功率三极管,因此我们需要单独的给B772和D882设计相应的驱动电路。

那么我们就想了,要想通过一个小电流得到比较大的电流,我们还是想到了三极管,如果三极管Ic电流小的话,相应的IB电流就可以小,通过上图分析,如果B772和D882的IC电流要达到2A的话,IB需要10mA。如果我们使用一个普通的三极管(如3904),我们只需要给3904的IB1mA的驱动电流,则IC就可以有100mA的电流,因此,我们可以使用3904三极管来驱动B772和D882,这样可以设计出如下电路:

然后我们来看,当LH为高时,此时Q4导通,那么三极管Q1的1脚就为低,此时从逻辑上,Q1导通是没问题的,但是,我们说电路设计需要考虑好源 回路 阻抗,那么源是+5V,回路是从+5V出发,回到+5V的地,但是缺少阻抗,这样的话Q1的IB电流就会比较大,从而导致三极管Q1损坏了,因此我们可以增加一个电阻来限制IB电流,那么我们说,如果Q1的电流要能达到2A的话,IB电流需要10mA以上,这个时候,我们可以来计算一下,IB阻抗为多少?也就是下图中的R5应该如何取值?

从图中我们可以知道,Q4导通,我们按导通之后Q4的CE压降为0.3V,则有Q4的C极为0.3V,Q1的BE压降我们可以查看手册来进行选取:

大家看上图,当Ic为2A的时候,此时VBE大概为1.4V,我们就按照1.4V来进行计算,则Q1的1脚为5V-1.4V = 3.6V。那么R5两端的压降为3.6V-0.3V = 3.3V,R5的电流我们按照10mA,则可以计算R5的阻值为:R5 = 3.3V/0.01A = 330R,这样就可以把R5的阻值确定了。

当然,如果要是Q1的IB电流再大一些的话,可以把R5阻值再取小些,比如可以取300R。好IB电流的问题解决了,那么我们再来看,如果Q4关闭的话,那么此时是不是要确保Q1能够关闭啊?Q1关闭是不是要确保Q1的1脚为高电平,也就是要确保Q1的VEB<Q1的导通电压,但是我们上图中的电路是没法保证这点的,所以,我们可以在Q1的BE之间并联一个上拉电阻,这样即可解决这个问题。

这个电阻的取值保证当Q4导通时Q1的BE压降能让Q1导通即可,这里取为1K,可以满足要求。这样,Q1的驱动电路就设计完毕了。

接下来我们来设计下管Q7的驱动电路:

下管驱动,我们可以采用一种称为达林顿结构的接法,还是采用另一个三极管来驱动,具体的接法如下图所示:

那么,当Q5导通,此时Q5的IC电流作为Q7的IB驱动电流, 从而确保Q7能够正常导通,当Q5关闭,确保Q7不能够导通,就满足了导通的逻辑关系,因此这个驱动电路是可以满足我们正常使用的。

而Q5和Q7的下拉电阻是确保当B极出现不确定状态的时候,能够有确定的状态出现,这样不会导致三极管的误触发,发生灾难性后果。

这样Q1和Q7的驱动电路就设计完成了,相应的Q2和Q8可以直接使用对应的驱动电路,最终H桥模块的电路就可以全部实现了,具体如下图所示:

那么到目前为止,直流有刷电机驱动项目的原理图设计部分就给大家分享到这里,下篇文章,我们来聊一聊关于该项目的PCB布局布线的相关问题,本次分享就到这里,谢谢大家,我们下次再见!

-

FOC中的三种电流采样方式,你真的会选择吗?

一、前言:电流采样的作用

在FOC控制算法中,采样电流是算法实现的基础且又相当重要的一部分,准确的电流采样能给算法带来事半功倍的效果,电流采样准确了,那么为后面的坐标变换得到准确的结果打下很好的基础,用一句话来形容就是“基础不对,努力白费”,由此可见电流采样在整个FOC算法中的作用。

那么电流采样的方式一般分为三电阻、双电阻、单电阻,这三种采样方式都有其优点和缺点,方案的不同,对应的电流处理方式也就不同,系统最终运行的效果可能也会有差异,所以这三种方案也有其适用的场合。那么这篇文章会结合这三种方式来给大家进行相关的分析及总结,起一个抛砖引玉的作用,希望读者能够举一反三,有更优的方式。

图一:三种采样方式优缺点对比

二、三种硬件拓扑结构

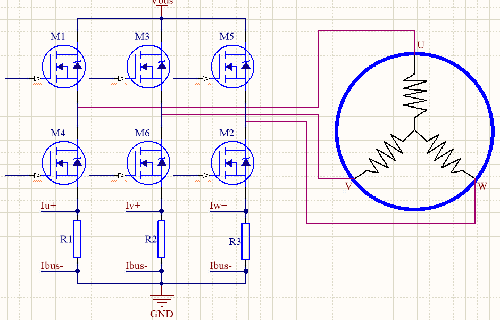

图二:三电阻方案逆变桥连接示意图

图三:三电阻方案运放连接示意图

图四:双电阻方案逆变桥连接示意图

图五:双电阻方案运放连接示意图

图六:单电阻方案逆变桥连接示意图

图七:单电阻方案运放连接示意图

三、采样的关键之处

电流的采样有峰值电流和平均电流采样,一般比较常见的是平均电流采样及其控制,那么对平均电流的采样方式其实也有两种,一种是检流电阻放在逆变桥的上桥的下端,另一种就是上面我们逆变桥的示意图中的检流电阻接在逆变桥的下桥的下端。

一般的方式都是将采样电阻放在逆变桥下管的下端,这种方式对应的检流电路相对简单,而且对应的功耗也会降低,那么检流电阻放在逆变桥下管的下端时采集的是续流电流,然后我们可以在下桥开通的中点进行采样,此时对应的电流反映了平均电流,因此对应的电流控制就是平均电流控制。

那么,如果我们使用的是三电阻方式采样的话,选用的ADC模块必须至少要有三个通道同时采样的功能,这样才能确保采样得到的三相相电流是同一时刻的电流,此时才能保证Iu+Iv+Iw=0,这个公式成立。这样的话,才能根据下图八所以的波形,对采样窗口小的一相电流进行重新计算。

图八:SVPWM第一扇区PWM波形

而如果是双电阻采样的话,只有两个采样电阻,得到的电流无法使用Iu+Iv+Iw=0这个公式,因此,即使碰到采样窗口小的情况,如果不进行算法处理的话,双电阻方案就出现局限性了。而要想得到更好的适应场景,就必须对双电阻方案进行算法补偿,这也是双电阻方案的关键之处。

同样对于单电阻采样方案,需要根据不同的开关组合来得到对应的电流,而且需要在一个PWM周期内采样两次,这种方式更是不能满足Iu+Iv+Iw=0,只能靠算法来进行补偿修正,所以单电阻的方式更加困难,也是目前市面上的难点,如果能把难点解决,这种方式是最优且最便宜的方式。

四、电流采样方式选取

在电机控制中,对电流采样的采样转换方式一般都是使用PWM触发ADC来转换,以微芯公司的单片机为例,ADC模块会被配置为自动采样和触发转换,如下图九所示为自动采样,触发转换序列示意:

图九:自动采样和触发转换序列示意

当PWM模块设置的触发点匹配之后,触发信号就会给到ADC模块,此时上图九中的采样开关就会断开,然后ADC模块开始转换,转换完成即可得到对应的采样电流的电压信号的AD数值,在程序中使用这个数值进行算法编写验证即可。

五、三种采样方式的对比及注意事项

1、三电阻采样方式

这种方式是三种方式中较简单的,直接使用三个检流电阻采样电机的三相相电流,这样得到的结果比较直接,然后只需要根据扇区找出采样窗口小的一相,然后使用公式Iu+Iv+Iw=0,把采样窗口小的一相相电流重新计算出来,这样得到的结果准确度是最高的,后面相关算法的实现也是最好实现的,所以这是三电阻采样的优点。只是因为要使用三个检流电阻和三个运放,所以在硬件成本上会相对其它两种更高些。

图十:触发点示意图(波形不考虑死区)

2、双电阻采样方式

双电阻采样的话,采样出来的两相电流就必须直接使用了,即使出现偏差也需要去使用,这种方式不能像三电阻采样那样,可以根据其它两相算出第三相电流。也就是说,双电阻需要考虑采样窗口的问题。如果要保证采样电流准确的话,必须保证采样窗口足够大。要让采样窗口足够大的话,就需要对PWM波形进行变形处理,但是这样会增加算法的执行时间。这种方式的优点是节省了一个检流电阻和一个运放。

如下图所示,红圈前面为振荡区,如果采样窗口很小的话,只有振荡区,无法得到准确的电流,处理采样窗口,可以参照下图的方式,这样得出的电流就会更加准确。

图十一:合适的电流采样区域

3、单电阻采样方式

单电阻和前面两种方式最大的不同是它无法做到同时得到两路电流信号,即使得到了两路电流信号,推算第三路电流信号也是有误差的。Iu+Iv+Iw=0这个公式是有条件的,就是这三个电流必须是同一时刻的电流。当电机的电感量较大时,得到的这两路电流更接近于真实情况。当电机电感量较小的时候,偏差就有可能比较大,所以如果电感量大的电流,可以选择单电阻采样。

单电阻方式需要在一个PWM周期内进行两次采样,这样的话就需要对算法中开关状态进行分析,理清采样的时刻对应的重构电流属于哪一相的电流。

图十二:单电阻方案电流采样转换触发点

好了,关于电流采样的内容我们就讨论到这里,本文只是给大家提供一个思路,起个抛砖引玉的作用,期望大家能够把这部分做得更好,下次如果有机会,还会继续讨论相关的内容,谢谢大家,感谢观看!