个人成就

- 发布了52篇内容

- 获得了0次赞同

- 获得了3次收藏

个人简介

擅长领域

暂时没有设置哦~

-

PWM发生器设计

我们用滞回比较器,双阈值设计的PWM发生器,前面的课程我们简单的学习了它的工作原理,现在我们再比较详细的分析,学习。

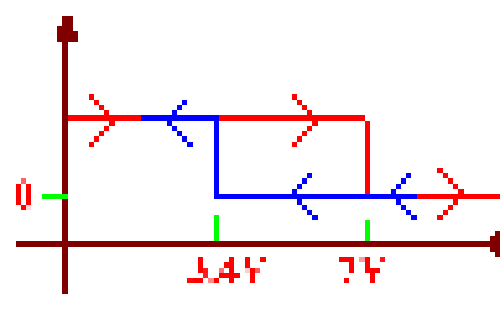

当C20的电压比较低时,假设是0V,此时C20电容开始充电,此时比较器输出高电平,充到3.4v时比较器输出电平不会翻转的,只有当充到7v时,比较器电平才会翻转为低电平,如上图红色电平翻转波形。

当C20开始放电时,说明C20的电压比较高,假设是12V,比较器输出低,电容电压处于高位开始放电,放到7v时电平不会翻转,只有放到3.4v时,比较器信号才会翻转,比较器输出高电平,如上图蓝色电平翻转波形。

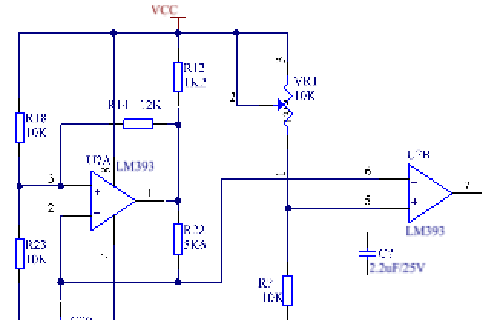

当比较器输出高时,电容开始充电。充电阻抗R充=R18和R14串联再与//R12,最后与R22串联。回路如下图:

充电回路

当比较器输出低时,电容开始放电,放电阻抗是R22,放电回路如下图,通过比较器内部OC三极管放电。

(参数调试ok)

比较器输出高时,计算高阈值V1, 比较器输出低时,计算低阈值V2

-

放大电路设计1-纯硬件实现风机驱动简述

用分立器件搭建的输出12V的“高压Buck降压电源”作为风机控制器低压部分提供电源,输入为市电,输出功率50W,效率>90%,电机的母线电压是DC310V。该项目与“分立器件搭建的Buck降压电源”相比,增加了很多功能,还要实现H桥驱动电机电路,无疑该项目难度比“分立器件搭建的Buck降压电源”难度大。

在该项目中,本人担任设计工程师,主要负责风机控制器的硬件开发工作。

针对该项目的设计需求,本人在原有的“分立器件搭建的Buck降压电源”项目设计方案上进行了创新,创新点如下:

(1)设计一个高压AC220V输入的单相50W直流无刷电机纯硬件驱动器。电机有一路霍尔信号位置反馈,驱动器的输入是交流220V和电机的霍尔信号。霍尔信号反应转子的位置信息。驱动器输出就是H桥开关管按照霍尔信号的高低电平进行不同形式的开关组合,从而使电机定子产生不同的磁场来带动转子转

动。电机按照这两种控制就可以产生不同方向的定子磁场,那么我们可以根据不同的霍尔信号进行不同的开关管控制,从而控制磁场,使电机转起来.

控制器的主要单元电路:

1)电源模块。

2)调速模块。

3)驱动模块。

4)H桥模块。

5)霍尔模块。

6)过流保护模块。

7)软启动模块。

(2)纯硬件电路实现驱动电机技术:Buck降压电源仅仅是驱动电感,控制功率电感充电和放电,使输出稳定的12V电压和最大2A的电流,就可以满足项目需求。为了能够达到H桥电机驱动电路,用单管MOSFET方案很难达到设计指标。本人在方案上采用了H桥四个桥臂的驱动方案,使用四个MOSFET实现驱动电机。常用的H桥控制电路缺点比较多,不能保证风机长时间、高温下运行。但是本人对H桥控制电路进行了创新,本项目采用的是另外一种H桥控制电路方式:驱动MOSFET电路增加了恒流源,电机霍尔传感器,上下桥臂死区控制方式等等。该方式的优点是:上下桥MOSFET不会直通串红,MOSFET的栅极米勒效应干扰大大减小,保证了电机平稳的运行。

(3)纯硬件电路实现的PWM控制电机技术:刚开始利用霍尔输出驱动电机启动,通过比较器设计的三角波转PWM,调控MOSFET栅极的占空比或频率来实现调速,实现霍尔输出和PWM共同调控电机,减小电机抖动,电机运行更平稳。

(4)高压小电流2层PCB layout技术:考虑到了风机控制器电输入电压大,对驱动管MOSFET驱动信号抗干扰性能要求较高,dV/dt斜率不能太大。在PCB设计中本人采用了2层板,进行PCB layout的设计。2层电路板分为高压部分和低压部分,由于器件比较多PCB layout器件密度大、布局比较难等特点。但是注意安规(电气间隙、爬电距离等等)、合理的布局、合理的PCB layout,最终还是解决这个难题。

本人在控制器的原理图设计、layout、器件选型等设计中,把上面的创新点运用到产品中,经过本人亲自理论计算、Multisim的仿真、调试、试验等追踪,控制器最终产满足了客户要求。本款控制器研发成功,攻克了公司多年来对高压大电流控制器的技术难题,为公司带来了好的声誉,关键技术指标,在业界也是处于领先地位。

比较器电路搭建的PWM信号发生器

-

新能源汽车旋变驱动电路讲解

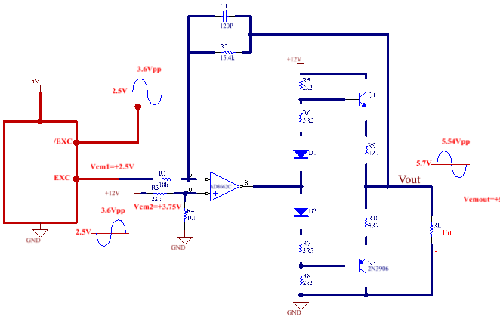

用于AD2S1210旋变数字参考信号输出的高电流驱动器

旋变数字转换器(RDC)广泛应用于汽车和工业应用中,用来提供电机轴位置和速度的反馈信息。

AD2S1210是一款完整的10位至16位分辨率RDC,片内集成了可编程正旋波振荡器,为旋变器提供激励信号。由于工作环境恶劣,AD2S1210的额定温度范围为-40℃至125℃的扩展工业温度范围。下图1所示的高电流驱动器放大AD2S1210的参考振荡器输出并进行电平转换,从而优化了与旋变器的接口。该驱动器是一个使用双通道、低噪声、精密运算放大器AD8662和分立互补发射极跟随器输出级的复合放大器。一个类似的驱动器级用于互补激励输出,从而提供一个全差分信号来驱动旋变器初级绕组。AD8662提供8引脚窄体SOIC和8引脚MSOP两种封装,额定温度范围均为-40℃至125℃的扩展工业温度范围.

用于AD2S1210 RDC参考信号输出的高电流缓冲器(图1)

一、互补功率放大电路:

目前使用最广泛的是无输出变压器的功率放大电路(OTL电路)和无输出电容的功率放大器电路(OCL电路),本节介绍OCL电路为例,介绍功率放大电路最大输出功率和转换效率的分析计算,以及功放中晶体管的选择。

1、OCL电路的组成及工作原理

为了消除基本OCL电路所产生交越失真,应当设置合适的静态工作点,使两只放大晶体三极管均工作在临界导通或微导通状态。能够消除交越失真的OCL电路如图2所示。

在上图中,静态时,从+12V经过R5、R6、D1、D2、R7、R8到GND有一个直流电流,它在Q1和Q2管两个基极之间所产生的电压为Ub1b2=UR6+UD1+UD2+UR7,使Ub1b2略大于Q1管发射结和Q2管发射结开启电压之和,从而使两只管子均处于微导通态,即都有一个微小的基极电流,分别为Ib1和Ib2。调节R6和R7,可使发射极静态电位Uout为0V,即输出电压Uo为0V.

当所加信号按正旋规律变化时,由于二极管D1、D2的动态电阻很小,而且R6和R7的阻值也比较小,因而可以认为Q1管基极电位的变化与Q2管基极电位的近似相等,即Ub1≈Ub2≈Ui。也就是说,可以认为两管基极之间电位差基本是一个恒定值,两个基极的电位随Ui产生相同变化。这样,当Ui>0V且逐渐增大时Ube1逐渐变大,Q1的基极电流Ib1随之增大,发射极电流Ie1也必然增大,负载电阻RL上得到正方向的电流;与此同时,Ui的增大使Ueb2减小,当减小到一定数值时,Q2管截至。同样道理,当Ui<0v且逐渐减小时,Ueb2逐渐增大,Q2的基极电流Ib2随之增大,发射极电流Ie2必然也会增大,负载电阻RL上得到负方向的电流;与此同时,Ui的减小,使Ube1减小,当减小到一定数值时,Q1管截至。这样,即使Ui很小,总能保证至少有一个晶体三极管导通,因此消除了交越失真。

-

60KW电机控制器硬件驱动电路设计

摘 要:设计一款60KW的电机驱动控制器,产品的功能、性能及成本等都能达到客户的需求,还要在市场上有竞争力。根据客户要求再开发一款中型物流车车用电机控制器,该控制器低压部分电源为输入12V,高压驱动电路输入是直流360V,输出交流有效值约250V,功率60KW,效率>95%。在控制电路和驱动电路上做了一些优化,超过了预期的设计目标要求。

关键词:控制器;IGBT;新能源;旋变解码芯片

1.引言

由于有了“15KW电机控制器”上个项目经验,产品的功能、性能及成本等都能达到客户的需求,市场表现也比较优越,还为公司争取到了不错的名声和积累了一些宝贵的关键技术。根据客户要求再开发一款中型物流新能源车车用电机控制器,该控制器低压部分电源为输入12V,高压驱动电路输入是直流360V,输出交流有效值约250V,功率60KW,效率>95%。无疑该项目难度比15KW电机控制器难度大。针对该项目的设计需求,本人在原有的“15KW电机控制器”基础上进行技术上的改进等等,最终达到客户的需求和市场的认可。

2.关键技术

2.1 驱动电路IGBT模块化,减小寄生参数、实现均流平衡技术

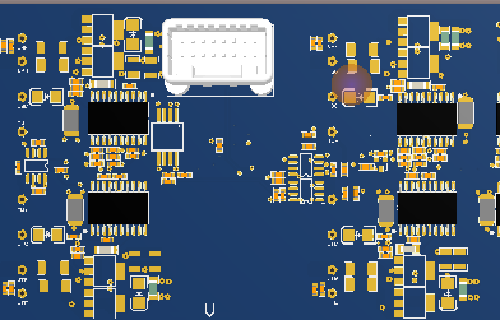

为了能够使电机控制器达到输出功率60KW,用IGBT单管并联方案很难达到设计指标。本人在方案上采用了IGBT模块化技术。常用的IGBT并联方案是输入并联,输出也并联。但是它的问题比较多,如:1、IGBT的寄生参数太大,大功率时不可忽略,增加了设计与生产成本。2、并联方案的均流技术不好实现或很难实现,假设A和B IGBT,流过A的电流很少,流过B的电流较大,长时间工作B号IGBT烧坏的可能性远远增大,使整车风险性增加。本项目采用的是驱动IGBT模块化方案:三项六桥臂加上NTC温度采样。该方式的优点是:1、IGBT寄生参数大大减小,2、不存在均流问题,3、晶圆旁边或内部集成了NTC温度采样,IGBT保护更齐全、更安全、4、驱动电路更安全、更简单。从图2和图4可以看出需要注意的问题:

1、分立器件插件器件特别多,贴片后需要波峰焊,贴片工艺难度增大,成本增加。

2、分立器件散热结构件比较复杂,装配难度增加。

3、分立器件寄生参数比较大,PCB LAYout 布局等等比较复杂,耐压、电流、高压隔离、驱动能力、EMI问题都要考虑进去,布线更难。

4、由于器件比较多,特别插件器件多,低压信号和高压信号不能更好的隔离,布线难度增加,插件器件多导致散热主要通过控制器壳体进行散热,控制器结构难度增加。

图1 单管IGBT并联方案-某一上桥臂

图2 单管IGBT并联方案-六桥臂实物图

图3 IGBT模块三项六桥臂方案

图4 IGBT模块三项六桥臂方案PCB实物板

图1为三个英飞凌单管(型号:IGBTFGY120T65SPD-F085)并联方案,它们为电机H桥驱动电路三项六桥臂的其中一个桥臂,此方案的优点:1、价格便宜 2、体积小 3、市场竞争力大;缺点:1、各单管IGBT均流问题不好解决,很容易导致某个管子过电流过大而烧坏,导致整个驱动系统被烧坏出现异常。2、寄生参数比较多,比如寄生电容、寄生电感等等,由于这些寄生参数IGBT续流二极管和Vce的尖峰电压不得不考虑进去,这些寄生参数很容易导致IGBT失效。3、支撑IGBT的结构体设计比较复杂,生产组装工序复杂,测试比较繁琐,量产效率比较低。4、分立的IGBT共需要18个,PCBlayout布局比较复杂,layout考虑的因素非常多。

图3为用英飞凌IGBT集成模块(HPDrive)搭建的电机H桥驱动电路,此方案设计实施的优点为:

1、集成化比较高,一个模块自带H桥的三项六桥臂即6各IGBT集成在一体并且晶圆自带NTC负温度系数的热敏电阻,可以时刻侦测IGBT晶圆内部的温度。由于集成度较高,使得驱动电路设计更简单方面;控制器散热更优越,体积更小,为其他整车部件预留更多的空间,如:BMS、DCDC、高压配电柜等等。

2、寄生参数比较小,几乎不受本体寄生参数的影响,如寄生电容、寄生电感等等。进一步减小驱动电路设计难度,较小的成本实现强大稳定的功能,更容易实现稳定、安全、可靠的电机驱动电路。

3、Ic持续通电流能力比较大可以达到450A,CE两端的电压可以达到650V,可以同时满足新能源乘用车、小型物流车、甚至重卡的需求,即一款控制器电路可以匹配多种功率的电机,大大缩短新项目研发、调试、试验、生产等周期。由于不同款的控制器用的器件、结构件基本相同,仓库物料管理也会更简单,更容易管控成本,市场竞争力也会更强。

4、散热问题比较容易解决,IGBT背面自带集成散热片,可以直接扣在控制器外壳的水槽内,散热不需要做特殊的处理,直接利用整车的现有冷却液散热就可以。

5、IGBT集成度高PCBlayout布局比较容易,layout考虑点减少。

6、交流2.5KV的绝缘强度,高功率的密度,做绝缘处理的铜底板。

2.2 驱动电路IGBT短路保护功能技术

下图5所示,当IGBT短路过流时,驱动芯片的3pin Desat会提供一个恒流源,经过电阻R300,高压隔离二极管D300,在经过IGBT的CE流经到驱动芯片的4pinGND。直到IGBT的Vce管压降到9v时,此时对去饱和电容进行充电到9v,芯片内部会做封波处理以保护IGBT防止因为短路过流过热而烧坏晶圆。当去包和电容C300升高到9v时,驱动芯片7pin输出为低电平,通过三极管搭建的推挽短路上N管Q300和下P管Q301,去关闭IGBT。这时,驱动芯片16pin FLT故障输出低电平被激活,送到单片机处理,反馈到新能源整车的VCU做下一个动作的处理。驱动芯片输出16Pin (FLT)输出低电平即封波,此时IGBT关闭。硬件电路设计去饱和电容C300驱动芯片消隐时间用来为IGBT从放大到饱和预留出足够的时间。消隐时间是由驱动芯片内部一个高精度的电流源和外部电容C300提供的。这个技术的应用,保护了控制器即新能源汽车的核心器件IGBT不被烧坏,为整车的安全稳定运行提供了保障。

图5 IGBT驱动电路原理图(图4为此原理图的实物PCBA)

2.3 驱动电路有源米勒钳位技术

在图5红圈内H桥结构中,由于故障被突然被关断的IGBT di/dt电流斜率比较大,通过公式 di/dt*L=U可以看出,di代表在dt一断时间内一个电流的变化量,L代表杂电感,U代表IGBT突然关断Vce产生的尖峰电压。在这种情况下di/dt的斜率比较大,会产生一个或多个尖峰电压,此尖峰电压会通过IGBT内部的寄生电容米勒电容Cgd到IGBT的门极,会导致IGBT误导通,再次引发二次故障或破坏。驱动芯片8pin CLAMP (图5绿圈内)的米勒钳位功能允许通过IGBT的寄生电容Miller电容的电流经过驱动芯片内部的MOSFET低阻抗回路到VCC2的地形成一个完整的回路。因此,驱动电路中有了CLAMP钳位功能在许多应用中,可以避免使用负电源电压,减少硬件设计成本及生产成本等等。在关断期间,驱动芯片CLAMP监控IGBT的门极电压,当门极电压低于典型值的2v时,钳位功能输出会被激活。驱动芯片CLAMP引脚为米勒效益产生的干扰提供电流可以高达2 A电流回路以保证IGBT门极不被误触发IGBT不会误导通,这个技术运用到控制器中,使得新能源电机控制器运行更平稳、可靠、安全、使用寿命周期延长,保证了新能源汽车整车的驱动能力整体性能达到最佳。

2.4 驱动电路高压大电流六层以内PCB layout技术

在图4 PCBA可以看出,考虑到了汽车电机控制器电输入电压、电流都较大,对驱动管IGBT驱动信号抗干扰性能要求较高,dV/dt、di/dt斜率不能太大。在PCB设计中本人采用了六层板,进行PCB layout的设计。六层电路板每层的信号分配为信号层、地线层、电源层、六层板,没有绝对的地线层、电源层、信号层,但是要考虑安规(电气间隙、爬电距离等等)。通过独立的地线层、电源层和PE层,可以对控制信号进行屏蔽,避免信号之间的互相耦合干扰,提供产品的可靠性,改善EMC性能。

图6 六层IGBT驱动电路PCB实物图

3.结束语

本人在控制器的原理图设计、layout、器件选型等设计中,把上面的创新点运用到产品中,经过本人亲自理论计算、Multisim的仿真、调试、试验等追踪,控制器最终产满足了客户要求。本款控制器研发成功,攻克了公司多年来对高压大电流控制器的技术难题,为公司带来了好的声誉,关键技术指标,在业界也是处于领先。

-

三极管放大电路直流工作点的预估

直流工作状态是指放大器处于无信号输入的状态,此时电路中各处的电压、电流都是直流量,通常又叫做静态。静态工作点(直流工作点)则是此时三极管直流电压Ube、Uce和直流Ib、Ic的统称,用Q表示。穿透电流(ICEO):在一定温度下,发射区的少数载流字能量很大,穿越基区到达集电区而形成的电流。

三极管放大电路的常见分析方法有图解法、等效电路法和预估法。本节主要介绍比较简单的方法-预估法

(1)固定偏置电路 估算法求静态工作点:

Ibq=(Ug-Ubeq)/Rb≈Ug/Rb

Icq=βIbq+Iceo≈βIbq

Uceq=Ug-IcqRc

一般情况规定将NPN型三极管看作是硅管,且Ubeq是0.7v,PNP型三极管看作是锗管,且Ubeq是0.3v,在预算法中可以忽略不计。

(2)估算静态工作点

图中所示的放大器中,设Ug=10v,Rb=100kΩ,Rc=3kΩ,若晶体管电流放大倍数β=10,估算静态工作点。

Ibq=(Ug-Ubeq)/Rb≈Ug/Rb=10v/100kΩ=100uA

Icq=βIbq+Iceo≈βIbq=10*100uA=1mA

Uceq=Ug-IcqRc=10v-1mA*3K=7v

静态工作点的设置对放大电路是很重要的,它关系到电压的增益以及波形的失真情况。因为为了使放大器达到较好的性能,必须要先设置合适的静态工作点。还有多种原因造成静态工作点不稳定,如电源的电压不稳定、三极管老化等等,其中温度的变化对三极管参数的变化影响也很大。而固定偏置电路的温度稳定性较差,只能在环境温度变化不大、要求不高的场合。

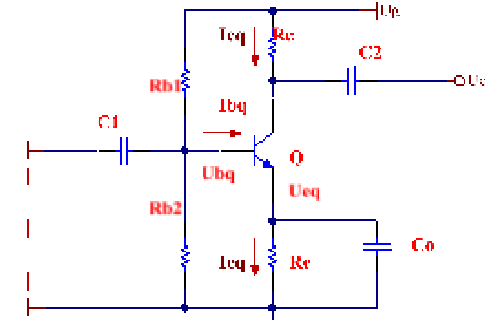

(1)分压式稳定工作点偏置电路,下图所示:分压式稳定工作点偏置电路,该电路可以有效的抑制温度变化对静态工作点的影响。其工作原理:当温度升高时,Icq增大引起Ieq相应增大,则Re上的压降Ueq=Ieq*Re也增大,Ubq保持不变,Ubeq=Ubq-Ueq,则Ubeq减小,使得Ibq减小,从而抑制了Icq的增加,达到稳定静态工作点的目的,所以Re也称为电流负反馈电阻。

Ubq=Ug*Rb2/(Rb1+Rb2)

Ueq=Ubq-Ubeq

Icq=Ieq=Ueq/Re

Uceq=Ug-Icq*Rc-Ieq*Re=Ug-Icq(Rc+Re)